“

背景简述

聚全氟乙丙烯(FEP)俗称 F46,是四氟乙烯(TFE)与六氟丙烯(HFP)的共聚物,是聚四氟乙烯(PTFE)的改性材料。具有优良的耐候性、耐磨性以及耐腐蚀性的软性塑料,且具有热塑性塑料良好的加工性能,被大量应用在电线电缆领域中。

近年来国家大力支持氟化工行业发展,作为氟树脂系列产品中的成员之一, FEP 被列入 2019 年《产业结构调整指导目录》鼓励类中。同时,随着政府对消防和安全等因素的重视,FEP 电线电缆未来 5-10 年将可能在高层建筑和历史建筑等领域,取代传统的聚氯乙烯(PVC)和聚乙烯(PE)电线电缆,实现快速增长,预计 2025 年消费量可达 2.9 万吨。

FEP 的主要生产工艺

及产业链概况

由于 PTFE 熔点高、熔融粘度大,在无定形状态下的剪切很敏感,容易产生熔体破裂,因此不能采用熔融挤压、注射成型等常规的热塑性塑料成型工艺。FEP 弥补了 PTFE 加工困难的弱点,且其耐热性能良好,能在 -85~200℃ 的温度范围内连续使用,且即使在 -200℃ 和 +260℃ 的极限情况下,其性能也不恶化,可以短时间使用。

同时,FEP 的耐化学稳定性也十分良好,除与高温下的氟元素、熔融的碱金属和三氟化氯等发生反应外,与其他化学药品接触时均不被腐蚀。

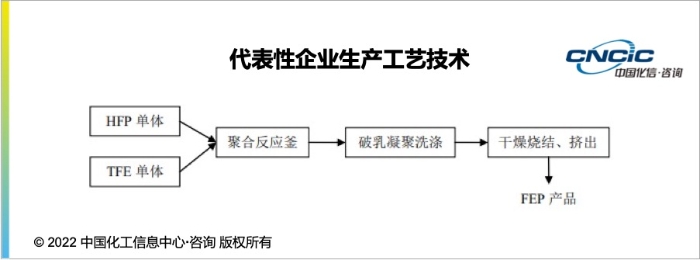

FEP 由四氟乙烯和六氟丙烯共聚而成,六氟丙烯的含量约 15%。FEP 装置生产方式为间歇式生产。TFE、HFP按照比例加入至配料槽,再压入聚合釜中,同时在聚合釜中加入无离子水及引发剂、乳化剂等助剂后,在一定温度和压力下聚合。FEP 乳液经破乳洗涤后凝聚成 FEP 粉末,粉末进行烘干或烧结后经破损、挤出、分拣即为 FEP 成品。

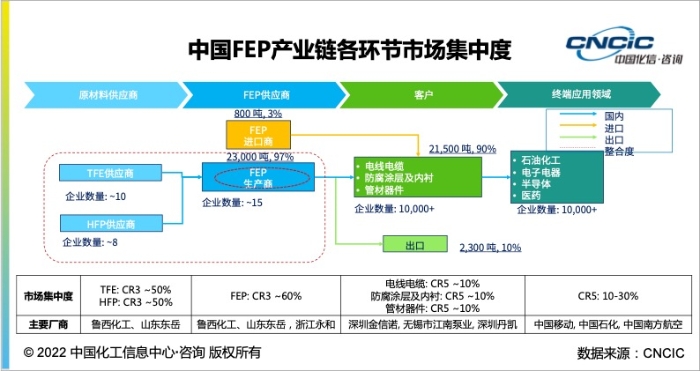

上游原材料 TFE 在常温下为气态,且有毒性,运输非常困难。国内大多数相关生产企业均需从制冷剂 HCFC-22 开始生产 TFE),再进一步生产得到 HFP,最终聚合产生含氟高分子材料,生产流程较长。目前 TFE 生产企业约为 10 家,HFP 生产企业约 8 家,FEP 生产企业约 15 家。

FEP 的下游客户一般为电线电缆、防腐涂层及内衬和管材器件的加工商,终端应用领域涉及石油化工、电子电器、半导体、医药等领域。

国内自给率快速攀升,开工率下降

但在特定应用领域仍需依赖进口

随着国内技术日益成熟,中国 2015 年前后开始逐步扩充 FEP 产能并实现国产替代。2016-2021 年间,鲁西化工、山东东岳、浙江永和等几家本土公司相继进行扩产扩建。

2021 年中国 FEP 的产能和产量分别达到 32,000 吨/年和 23,000 吨,开工率为 72%。2016-2021 年,FEP 的总产能从 19,000 吨/年增加到 32,000 吨/年;总产量从 16,500 吨增加到 23,000 吨,产量年复合增长率约为 7%。由于近些年我国 FEP 产能扩张过快,而消费需求总体增长率相对较低,开工率从 2016 年的 87% 下降到 2021 年的 72%,已呈现出供大于求的现象。

目前中国约有 10-15 家 FEP 生产企业,前三大企业鲁西化工、山东东岳以及浙江永和,总产能为 16,800 吨/年,约占据全国总产能的 53%;预计到 2025 年,仍有 21,000 吨/年新增产能,届时我国 FEP 产能可达 53,000吨/年。

进出口方面,2021 年,我国进口 FEP 约 800 吨,出口 2,300 吨,自给率高达 107%。2015 年后中国生产能力迅速增长,自给率开始迅速上升,进口数量逐渐减少。

但我国生产企业在高端 FEP 聚合物分子链段改性设计以及高纯度 FEP 高分子材料生产方面仍有不足,在某些特定应用领域如军工、信息产业所用的高端线缆的 FEP 仍需依赖进口产品。目前主要的进口厂商有大金 Daikin、科慕 Chemours、3M,其中大金的产品性价比较高,进口占比可达 50% 以上。

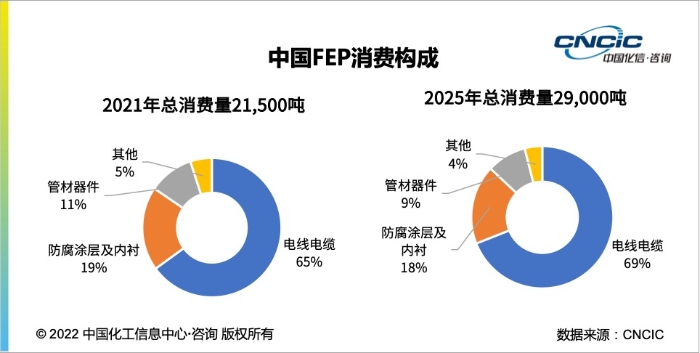

消费方面,2021 年,中国 FEP 消费量为 21,500 吨,电线电缆占 FEP消 费的最大部分,占比 65%,其次是防腐内衬,最后是管材器件。由于氟聚合物材料的耐高温和无烟特性,FEP 电线电缆将在高层建筑和历史建筑等领域取代传统的 PVC 和 PE 电线电缆并实现快速增长。

预计到 2025 年,电线电缆行业在 FEP 下游应用占比或增长到 69%,总体消费量达到 29,000 吨,年均复合增长率 8%。

化信观点

从氟化工整体来看,2021 年我国发布的《中国氟化工行业“十四五”发展规划》中提出重点完善我国氟化工产业链,构建氟化工全产业体系,填补我国高端氟化工产品空白,加大科技研发投入,减少进口依赖。同时,加强前瞻性和基础性研究,提高自主创新和原始创新能力,突破一批关键技术,到“十四五”末基本实现技术由“跟跑”到“并跑”乃至“领跑”的转变,打破国外知识产权壁垒,直接表明了我国大力推进氟化工行业发展的决心。

FEP 产品未来发展前景仍广阔,虽然目前开工率呈现下降趋势,表面上看或有产能过剩的征兆,但如果未来国家开始大力推广 FEP 电线电缆在建筑中的应用,提高 FEP 电线电缆的渗透率,那将是 FEP 产品真正的爆发节点,发展前景看好。