煤制油

煤制油技术

煤制油是通过化学反应,将固体煤炭转化为液体油品和化工产品的过程,是以煤炭为原料生产液体燃料和化工原料的煤化工技术的简称。目前煤直接液化制油(DCTL)、、间接液化(ICTL)、甲醇制汽油(MTG)和煤焦油加氢制燃料油等多种煤制油技术路线齐头并进,另外还有延长石油集团自主开发的煤油共炼(Y‐CCO)成套工业化。但由于MTG规模小,煤焦油加氢和煤油共炼受原料限制等因素影响,人们提到煤制油时往往指DCTL和ICTL。

煤制油技术的发展已有近百年的历史,德国是最早开发煤制油技术的国家。世界第一个CTL工厂出现在二战中的德国,只作军需用途的CTL工厂由于战后石油价格回落而停产。二战末,南非的资本家从美国人手里得到了美国版本的煤液化技术。

是现代煤化工项目典型代表之一,是煤化工行业投资热点之一

目前,世界上煤炭资源相对富裕的南非和中国拥有间接液化煤制油工业化装置,但是只有中国有直接液化煤制油工业化装置。

2008年12月30日,神华集团建设的108万吨/年直接液化煤制油工业化装置开始投煤试车,这是中国也是世界首套此类装置。2009年,中国伊泰和潞安产能均为16万吨/年的间接液化煤制油工业化装置投产。2012年,我国煤制油示范装置运行取得新突破。包括神华鄂尔多斯直接液化装置,潞安、伊泰间接液化示范装置都已实现长周期稳定运行。

截止2015年底,中国建成煤制油项目14个,总产能426万吨/年 。其中,建成拥有自主知识产的神华直接煤制油项目产能108万吨/年,也是目前世界唯一在运行的直接煤制油项目 ;建成间接液化ICTL-FT项目4个,合计产能159万吨/年 ;延长石油建成煤油共炼项目1个,产能45万吨/年 ;建成甲醇制汽油MTG项目8个,产能114万吨/年 。

从2012年开始,国家主管部门重启对煤制油项目的审批,我国煤制油产业从此正式步入商业化开发阶段。煤制油示范装置实现长周期稳定运行,煤制油的技术可行性已经得到验证。为了提高规模效益,形成在成品油市场上的竞争优势,国内几大煤制油企业纷纷制定“扩军”规划,也导致我国CTL新建拟建项目众多。国内在建、拟建和规划建设的煤制油项目40多个,总规模近4895万吨/年

。严格的环保审批和原油价格暴跌已经使中国煤制油发展的脚步变慢,多个煤制油拟建项目搁浅,但在建项目仍在稳步推进。

煤制油相关政策

按照国务院发布的《政府核准的投资项目目录(2016年本)》要求,禁止建设年产100万吨及以下规模的煤制油项,年产超过100万吨的煤制油项目须报国家发改委核准。

煤化工项目环评要通过国家环保部审批。

煤制油未来发展机遇

(1)中国“富煤、贫油、少气”的能源特点决定了国民经济的可持续发展需要依靠调整和优化能源结构,降低对石油进口的依存度,充分利用煤炭资源优势。中国出于能源安全的战略考虑,于2005年批准进行煤制油示范项目有建设。作为石油资源的一个有效补充,煤制油符合我国的能源结构特征。

(2)DCTL和ICTL-FT生产的油品含硫、氮和芳烃量低,属于高清洁燃料,利于环境保护。

(3)由于技术进步,煤制油煤耗水耗和其他消耗已有大幅度下降,生产成本降低。

(4)原油是不可再生能源。国际原油价格不可能一直保持低位,未来煤制油产品价格有望随国际原油价格上涨而提高。

(5)为提高项目的经济性,现在相关单位在研究、开发煤制油深加工的二代煤制油工艺,提高低油价下煤制油的经济效益。

煤制油存在的主要问题

(1)煤制油产能小,产品没有单独的定价体系,都是参照炼油定价。

中国原油价格与国际原油价格走势基本一致。国际油价2014年6月最高,月均价格105.2美元/桶。受美国页岩气大量生产等多方面影响,国际原油价格自2014年7月开始暴跌,煤制油生产的汽油、柴油和液化气等产品价格下跌,40-50美元/桶低油价下煤制油盈利困难。

(2)与石油炼制相比,煤制油项目被视为高污染、高排放的代名词,一直备受争议。

(3)因消费税赋重,生产柴油和石脑油亏本。

(4)低油价的风险依然存在。根据国际投行高盛集团(Goldman Sachs)、信用评级机构惠誉国际(Fitch)、伯恩斯坦(Bernstein)投行和卡塔尔国家银行(Qatar National Bank)等等多家机构的最新预测,未来较长一段时间国际油价仍将是低位固定区间波动,40-65美元/桶区间运行预计将至少持续到2019年。

煤制烯烃

是现代煤化工项目典型代表之一,是煤化工行业投资热点之一

自2010年8月神华包头煤制烯烃工业化示范装置成功投产以来,国内煤制烯烃行业投资热情较高,商业化运行不断取得新突破。

2010年是全球煤/甲醇制烯烃工业突破之年。当年中国先后建成3套煤制烯烃示范工程,包括神华包头60万吨/年CTO项目(2010年5月建成,2011年1月正式开始商业化运营),神华宁煤50万吨/年CTP项目和大唐多伦46万吨/年CTP项目,产能达到156万吨/年,此前全球未有煤/甲醇制烯烃工业化装置。到2015年,中国煤/甲醇制烯烃投产项目21个,烯烃产能810万吨/年。其中外购甲醇制烯烃项目9个,产能229.5万吨/年。

煤/甲醇制烯烃工业运行以来,以企业带来了良好的经济效益。2013~2014年,国际原油价格在85~110美元/桶的高位运行,石油路线制烯烃亏损,而煤/甲醇制烯烃项目普遍盈利,给企业带来良好的经济效益。2015~2016年国际原油价格暴跌,基本上在55美元/桶以下波动,虽然烯烃产品销售价格下降使企业经济效益有所下降,但神华包头60万吨/年MTO项目、延长中煤榆林靖边能化公司60万吨/年煤制烯烃项目和中煤榆横60万吨/年DMTO等项目仍然盈利,煤/甲醇制烯烃行业依然显示出了较强的盈利能力。投产企业取得良好的经济效益,激发了煤/甲醇制烯烃的投资热情,目前国内煤/甲醇制烯烃在建拟建项目众多,未来烯烃产能的增长主要来自煤/甲醇制烯烃。

煤/甲醇制烯烃良好的经济效益吸引了大量投资,目前国内新建拟建项目众多,根据这些项目的进展和项目建设周期,预计2020年我国煤/甲醇制烯烃产能将达到1800万吨/年。

煤制烯烃技术

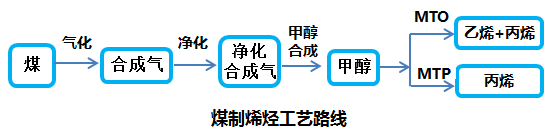

煤制烯烃即煤经甲醇制烯烃,是指以煤为原料合成甲醇后再通过甲醇制取烯烃。包括主产混合烯烃的CTO(Coal to Olefins)技术和主产丙烯的CTP(Coal to Propylene)技术。另外,我国东部沿海部分企业建设了外购甲醇(主要是进口甲醇)制烯烃的装置,即MTO(Methanol to Olefins)和MTP(Methanol to Propylene)。煤制烯烃包括煤气化、合成气净化、甲醇合成及甲醇制烯烃4项核心技术。煤制烯烃工艺路线见下图。

MTO技术乙烯/丙烯产出比约为1∶1,在不包含副产C4回炼的情况下,生产1吨烯烃消耗甲醇约3吨。

最早提出MTO工艺的是美孚石油公司(Mobil),随后巴斯夫(BASF)、埃克森石油公司(Exxon)、环球石油公司(UOP)及海德鲁公司(Hydro)等相继投入开发,在很大程度上推进了MTO的发展。目前国外开发研究比较成功的工艺包括埃克森美孚的MTO工艺、UOP/Hydro的MTO工艺和鲁奇的MTP工艺,另外巴斯夫公司也曾有过这方面的技术。

中国乙烯、丙烯产品主要以石化路线生产。但中国石油资源短缺,这在一定程度上限制了中国乙烯和丙烯的发展。适度发展煤基甲醇制烯烃,实现乙烯和丙烯生产的原料多元化,对减轻原油供应压力和保障国家能源安全具有重要的意义。中科院大连化物所经过多年的研究,开发出的DMTO技术,以煤或天然气替代石油作原料生产乙烯、丙烯等低碳烯烃,拥有完全自主知识产权,处于国际领先水平。国内比较成熟的煤制烯烃工艺还有中石化的SMTO技术和清华大学的循环流化床甲醇制丙烯(FMTP)技术。

中国甲醇制烯烃技术世界领先。2010年8月8日,神华包头60万吨/年煤基甲醇制烯烃装置投料试车一次成功,这是世界上首套此类装置,2011年1月进入商业化运营阶段,采用的就是大连化物所DMTO技术。截至目前,已有9套工业装置成功投产,烯烃产能达520万吨/年。在成功开发甲醇制烯烃工业化技术的基础上,大连化物所又与合作伙伴联合进行了新一代甲醇制取低碳烯烃(DMTO-II)技术的研究开发。DMTO-II技术是在DMTO技术的基础上将甲醇制烯烃产物中的C4+组分回炼,使乙烯、丙烯收率提高10%以上,实现多产烯烃的新一代工艺技术。蒲城清洁能源化工有限公司作为技术使用方建设了世界首套DMTO-II工业化装置,装置规模为每年180万吨甲醇制取67万吨/年烯烃。采用中石化SMTO技术的工业装置有20万吨/年中原石化和中天合创137万吨/年装置。另外,神华宁煤50万吨/年和大唐多伦46万吨/年煤制烯烃技术均采用鲁奇公司的MTP,南京诚志(南京惠生)清洁能源股份有限公司30万吨/年煤制烯烃采用UOP/HYDRO技术。

煤制烯烃未来发展机遇

目前,煤制烯烃技术已较为成熟,技术工业化生产的成熟性和可靠性已得到验证,经济性也得到验证。我国能源结构是“缺油少气富煤”,2016年原油进口依赖度超过60%,未来煤制乙烯产能占比将提高到烯烃产能的30%左右,在保障我国能源安全方面将发挥更大的作用。

根据2015年5月29日,国家发改委网站发布的《石化产业规划布局方案》贯彻落实工作的通知(发改产业[2015]1047号),目前新建煤制烯烃审核权由国家发改委下放至省级发展改革部门核准。

煤制烯烃存在的主要问题

(1)煤制烯烃项目建设周期长,投资较大,根据我国商业运行的60万吨/年煤制烯烃项目,项目建设周期4年左右,投资200亿元。

(2)煤制烯烃项目耗煤耗水量大。神华包头60万吨/年煤制烯烃项目一年耗煤量500万吨,一年耗水量将近1800万吨。我国的煤炭资源主要分布在生态环境较弱的地区。

(3)煤制烯烃项目大气污染物排放,主要有工艺废气和锅炉燃煤废气两大类,废气污染物主要为SO2、NOx、烟尘,以及CO2和少量的H2S气体。煤制烯烃等大型煤化工项目都面临环保压力,一直受到环境主管部门的重点监管。

煤制烯烃可作为我国实现"以煤代油"能源战略,保证国家能源安全的重要途径之一。企业可有在充分考虑煤炭资源和水资源、环境承载力的前提下,酌情发展煤制烯烃。

煤制气

是现代煤化工典型代表之一,是煤化工投资热点之一

天然气是中国清洁能源战略的重要组成部分,而中国天然气需要大量进口,因此煤制气和页岩气、煤层气一起,将成为中国天然气供应的必要补充。煤制气是煤制合成天然气的简称,也可简称为煤制SNG”,顾名思义,就是以煤为原料经过加压气化后,脱硫提纯制得的含有可燃组分的气体。而煤制气现阶段已经成了煤化工中的热门。

20世纪70年代初期,在油气价格持续攀升的推动下,美国、英国等加快了煤制天然气技术的研发。国外一些公司就已对煤制天然气进行过试验,德国、南非、美国等相继建成了试验工厂,并取得了可喜的试验成果。全球首个煤制天然气商业运行装置是美国大平原项目,位于美国北达科他州,采用鲁奇煤制天然气技术。

2010年6月18日,国家发改委发布《关于规范煤制天然气产业发展有关事项的通知》,提出煤制天然气项目必须由国家发改委统一核准,要与天然气管道规划衔接,落实外输通道和天然气销售市场。此前列入“国家石化调整和振兴规划”、已获得国家发改委核准的煤制天然气项目有3个,分别是大唐内蒙古赤峰40亿立方米/年、大唐辽宁阜新40亿立方米/年、汇能内蒙古鄂尔多斯16亿立方米/年。国家发改委收紧煤制天然气审批权后,第一个核准的煤制天然气项目是庆华新疆伊梨55亿立方米/年。截至2015年底,国家发改委核准的煤制天然气项目总产能为151亿立方米/年,中国已建成投产大唐克旗一期、庆华伊犁一期和汇能鄂尔多斯一期共3个煤制气(SNG)项目,总计产能31亿方/年。

2016年中国煤制气行业继续推进项目前期工作。4个煤制气项目的环境影响报告书接连被批准,创历史之最。

已获得开展前期工作“路条”的12个项目,合计产能1035亿立方米/年,一期产能470亿立方米/年。另外还有一批徘徊于审批门外甚至已经未批先建的项目。煤制气项目主要集中在新疆和内蒙、山西。

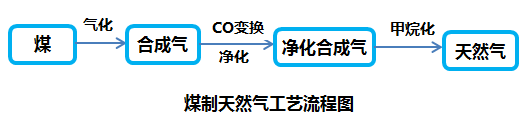

煤制气技术

煤制天然气的工艺流程前端与煤制甲醇及煤制合成氨的流程基本相同,都是在煤制气后经净化处理。不同之处是,后两者是净化气用于甲醇或氨合成,要求甲烷越低越好,而煤制天然气是净化气经过甲烷化处理,甲烷越高越好。

煤制天然气工艺路线为碎煤加压气化生产合成气,经过粗煤气变换冷却、低温甲醇洗净化、吸收制冷、甲烷化、干燥得到产品。生产副线包括酚、氨、硫的回收及废水残液等处理。主要工艺流程为煤气化生产合成气,合成气通过一氧化碳变换和净化后,经过甲烷化反应生产天然气。如图。

煤制天然气政策

按照国务院发布的《政府核准的投资项目目录(2016年本)》要求,禁止建设年产20亿立方米以下规模的煤制天然气项目,年产超过20亿立方米的煤制天然气项目须报国家发改委核准。

煤化工项目环评要通过国家环保部审批。

2016年12月30日《煤制合成天然气》(GB/T33445-2016)通过国家标准化委员会审批。该标准填补了世界在该领域的一项空白。

综上所述,可以理解为国家还是支持适度发展煤制天然气的,国家对煤制气项目的环保和水资源两个关键前置条件还是严格把关的。

煤制气未来发展机遇

长期以来,我国天然气市场一直处于供不应求的发展状态,供不应求是天然气市场的典型特征,长输管道对沿途省份采用严格的配给制。为了促进天然气市场的大力发展,解决资源供应问题至关重要。

国际油价不可能长期处于低位,时间或长或短,由于勘探开发投资下降带来的供应短缺,以及随之而来的国际能源价格上涨迟早要到来。煤制气基于中国运输不便地区丰富的煤炭资源,以可以预期的成本,生产清洁的天然气产品,对于需要大量进口天然气的中国来说,仍然具有战略价值。形成一定规模的煤制气产能,有助于中国控制天然气进口价格。

2014年下半年国际原油价格暴跌以来,中国煤制气行业发展并不顺利。由于国际油价下跌,以及中国环保标准趋于严格,煤制气项目在经济性和环保方面遭受双重挑战。但即便如此,煤制气在促进煤炭清洁利用和保障国家能源安全方面仍然具有战略价值。

根据2014年国务院、国家发改委的《关于建立保障天然气稳定供应长效机制若干意见》、《能源行业加强大气污染防治工作方案》和《能源发展战略行动计划(2014-2020年)》等规划文件,到2020年天然气供应能力达到4000亿立方米,力争达到4200亿立方米。根据2017年《煤炭深加工产业示范“十三五”规划》,提出到2020年预期性的产能目标是煤制天然气170亿立方米(“十二五”末31亿立方米),新增产能139亿立方米,为“十二五”期间的4.5倍。

煤制气存在的主要问题

经历了10多年的探索,我国煤制天然气项目仍处于试验示范阶段,几个已投产项目也因设备、工艺与煤质不匹配而屡现故障,影响了企业的正常生产和二、三期后继项目的推进速度,在建项目也多因技术问题而拖延进度。

低油价的风险依然存在。根据国际投行高盛集团(Goldman Sachs)、信用评级机构惠誉国际(Fitch)、伯恩斯坦(Bernstein)投行和卡塔尔国家银行(Qatar National Bank)等等多家机构的最新预测,未来较长一段时间国际油价仍将是低位固定区间波动,40-65美元/桶区间运行预计将至少持续到2019年。