“

背景简述

氢能作为一种零碳能源,具有来源丰富、洁净环保、燃烧值高、无污染、可储运等一系列优点,被誉为21世纪最具发展潜力的二次能源。储氢容器作为储氢产业发展的重要基础也在持续迭代升级,目前全球成熟的储氢瓶技术已发展至Ⅳ型,国内市场也正处于由Ⅲ型向Ⅳ型过渡的阶段,Ⅳ型瓶用化工材料的国产化程度是支撑储氢瓶产业发展的重要保证。

氢作为一类易燃易爆气体,通过高压储存时会经历快速充放过程,因此需要配备高强度耐压容器,通常高压储氢瓶的工作压力范围为35-70MPa。随着生产技术的迭代进步,储氢瓶产品已从I型发展至Ⅳ型,储氢瓶的应用场景持续拓宽。

I型为全金属气瓶,Ⅱ型和Ⅲ型瓶升级为金属内胆外用复合材料缠绕。Ⅳ型瓶内胆采用高分子材料制备,瓶身用纤维增强树脂复合材料包裹,只有瓶口处为金属。Ⅳ型比Ⅲ型瓶轻很多,但储气压力相当。Ⅰ型和Ⅱ型瓶属于固定式储氢瓶,主要用于加氢站和氢气运输,Ⅲ型和Ⅳ型则为车载式储氢瓶。未来Ⅴ型储氢瓶将向无内胆纤维全缠绕方向开发,目前该技术仍处于研发阶段。

国内外储氢瓶发展现状

01

国外氢气瓶开发现状

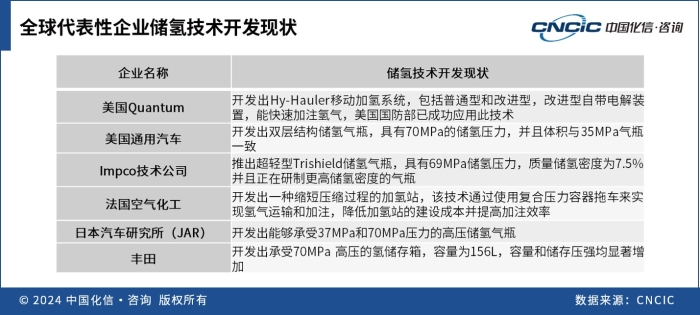

受政策支撑力度较大的影响,美国、日本、欧盟等国家和地区储氢瓶产业发展较为成熟,Ⅳ型储氢气瓶已量产,目前研究方向集中于提高储氢密度、降低成本、提升安全性和改善制造工艺等方面。

02

国内氢气瓶开发现状

国内储氢瓶技术开发拥有较长的历史,经历多轮技术攻坚,实现了多项生产技术突破。目前,国内Ⅲ型储氢瓶已实现产业化并成为国内应用的主流产品,Ⅳ储氢瓶的技术也已突破,正处于产业化阶段。虽然Ⅳ型瓶在研发和生产上取得了一定进展,但与部分国家相比,产业布局相对滞后,关键技术、材料、制造工艺等方面还有待提升。

国内有10余家企业正在布局Ⅳ型储氢瓶的研发和生产,主要是通过技术引进和自主研发两种方式,其中中集安瑞科、佛吉亚斯林达安科、浙江蓝能、丰辰氢能等企业选择与国外公司开展合作推进Ⅳ型储氢瓶制造。国内已取得Ⅳ型储氢瓶(即塑料内胆纤维缠绕瓶)特种设备制造许可证的企业包括佛吉亚斯林达安科、天海工业、奥扬科技和中材科技(苏州),产业化步伐相对较快。此外,龙蟠科技、未势能源、亚普股份等汽车配套企业和金博股份、山东通佳机械等复合材料制造企业也开始参与到Ⅳ型储氢瓶的生产布局中,未来储氢瓶行业的玩家将逐步多元化。

储氢瓶用复合材料国内发展现状

随着氢燃料电池和氢能车的持续发展,Ⅳ型储氢瓶凭借质量轻、耐压性强等优点成为目前发展的重点类型。Ⅳ型瓶采用合成树脂材料制成,易于成型,且外形尺寸可以按照不同燃料汽车的设计要求做相应调整。瓶身为多层复合结构,按功能可分为保护层、耐压层和阻隔层,各层根据应用需求选择相应的材料。

1

保护层

Ⅳ型储氢瓶最外层为表面保护层,厚度约为2-3mm,主要作用是为储氢瓶提供支撑强度和提高耐久性。Ⅳ型储氢的保护层通常选用玻纤增强复合材料,由玻璃纤维和环氧树脂构成。

用于生产储氢瓶的环氧树脂黏度在4000-8000cP(25℃下),固体颗粒粒径小于10-25μm。由于玻璃纤维导热性低,所以环氧树脂与固化剂的当量比需控制在1∶1,并且可吸收微波的无机铁氧体颗粒要均匀分散,才能使固化充分。国内玻纤和环氧树脂材料发展已相当成熟,原料来源广泛。

2

耐压层

Ⅳ型储氢瓶中间较厚一层为耐压层,主要作用是为储氢瓶提供高强度支撑。耐压层通常采用碳纤维增强复合材料(CFRP),由碳纤维和环氧树脂构成。在保证耐压等级的情况下,耐压层会尽可能压缩其厚度以提高储氢效率。与Ⅲ型储氢瓶相比,Ⅳ型瓶的碳纤维用量多出10%,70MPa储氢瓶碳纤维用量比35MPa多10%,在高续航里程、大容积要求下,过渡到70MPa的Ⅳ型储氢瓶意味着更大的碳纤维用量。

目前,国内Ⅳ储氢瓶采用的碳纤维为T700以上的高强碳纤维。国内多家碳纤维生产企业如中复神鹰、光威复材、吉林化纤等均已实现技术突破,且近几年在产能、质量等方面均有显著提升,打破过去供应紧缺的局面。此外,国内T1000高性能碳纤维也已成功突破相关制备技术,2023年开始实现量产。

3

阻隔层(内胆)

储氢瓶最内层为氢气阻隔层,也称为储氢瓶内胆,厚度2-3mm,主要起效隔绝氢气,防止渗漏的作用。

Ⅳ型储氢瓶采用的内胆材料为高分子树脂,在实际应用中,为了预防氢气渗透导致材料分层,必须对内胆表面进行特殊处理,通常是通过物理或化学方法来调整塑料的表面张力和表面能。此外,为了防止氢气在加注过程中因温度过高而对内胆材料造成损害,通常需要先将气源冷却至约-40℃。在这种低温条件下,内胆材料可能会变得更硬且易碎,因此对材料的低温机械性能有着严格的要求。此外内胆材料还要具备优异的氢气阻隔性能,以避免材料失稳或屈服,这关系到储氢瓶的使用寿命和安全性。

内胆材料的选择及其成型工艺是Ⅳ型瓶国产化需突破的关键技术问题之一。目前Ⅳ储氢瓶阻隔层采用的材料主要包括改性HDPE、改性PA6和长链PA(如PA612、PA11)。

作为两大卡脖子的材料,茂金属HDPE和改性PA/长链PA是目前Ⅳ储氢瓶产业链国产化中较大阻力。受制于进口材料供应,Ⅳ型储氢瓶产业化进程的速度也受到影响。据了解,采用HDPE生产内胆的天海工业,由于受到海外供应商禁售政策的限制,Ⅳ型储氢瓶迟迟无法接单出货;道达尔也在奥扬科技宣布取得Ⅳ型瓶生产资格证1个月后宣布取消在中国市场销售该领域应用的HDPE牌号。对于Ⅳ型储氢瓶产业,内胆加工材料的国产化迫在眉睫。

此外,EVOH作为一种具有优异气体阻隔性的材料,也被建议用于生产储氢内胆。但实际情况是EVOH在-40℃工作温度下强度和韧性会大幅衰减,无法作为内胆的基材使用,只能考虑作为改性材料和其他树脂材料共混应用,但EVOH又面临与其他基材相容性差的硬伤,因此目前无法应用于储氢瓶内胆。

国内储氢瓶市场现状及未来展望

供应现状及展望

2023年国内车载高压储氢瓶出货量达到4.9万支,同比大幅增长38%。出货类型99%为Ⅲ型瓶,Ⅳ型瓶还未放量。出货增量主要来自中材科技(苏州)、中集氢能等头部企业。随着新玩家的入局,国内车载储氢瓶行业集中度呈下降趋势。2023年,国内有8家企业储氢瓶出货量达到1000支以上。目前,国内应用的储氢瓶以35MPa为主,装机占比超98%,70MPa储氢瓶占比不足2%,未来随着Ⅳ型瓶的放量,70MPa储氢瓶的用量将有所增加。

未来国内储氢瓶开发生产重点将集中于Ⅳ型瓶。据统计,国内现有Ⅳ型瓶产能6.5万支/年,规划产线产能27万支/年。生产企业主要位于上海、江苏、广东及环渤海地区等具备燃料电池汽车工业基础且政策支持力度大的地区;但企业分布较分散,尚未形成产业集群。

储氢瓶需求及展望

中国市场Ⅳ型储氢瓶的发展潜力巨大。2020年10月,中国汽车工程学会主导更新的《节能与新能源汽车技术路线图2.0》进一步明确了氢燃料电池汽车的发展方向,规划到2025年氢能源汽车的保有量达到10万辆,2030-2035年将这一数字提升至100万辆。在该规划背景下,国内储氢瓶需求量将继续保持高速增长。此外,中国政府设定在2030年前实现碳排放达峰、2060年前实现碳中和的目标,也为储氢瓶在推动未来低碳出行方式的转型中提供了坚实的政策支持。预计2025年中国储氢瓶需求量将增至23万支。Ⅳ型储氢瓶凭借其安全性、技术先进性和经济效益,在全球范围内获得了广泛认可,与中国推动氢能源转型的趋势高度契合,将成为未来储氢瓶市场的主流产品。

化信观点

储氢瓶生产技术发展为化工材料应用提供了新的市场机遇,尤其是在高性能碳纤维、高分子树脂等材料的研发生产方面。随着氢燃料电池的发展,储氢瓶需求量将持续快速增加,对化工材料企业来说,意味着巨大市场潜力。

碳纤维方面,国内碳纤维生产企业应继续加大在高强碳纤维方面的研发力度,在提高材料的性能的同时实现成本优化。

PA方面,国内现有的PA6和PA66生产企业,可以考虑通过改性生产适用于储氢瓶内胆的PA材料,重点在提高PA6和PA66的增韧性、抗老性和阻水性。此外,国内PA12生产企业也可以考虑通过改性替代PA11在储氢瓶中的应用,但应提高产量,保证批量稳定性。PA企业可选择与储氢瓶制造企业建立合作开发关系,共同探索储氢领域PA应用的改性研究。

对于HDPE,国内茂金属聚乙烯生产企业可考虑尝试开发滚塑级茂金属HDPE,但目前国内茂金属催化剂品质尚不稳定,实现该路线技术难度较大。

关注我们,了解更多行业观点