“

背景简述

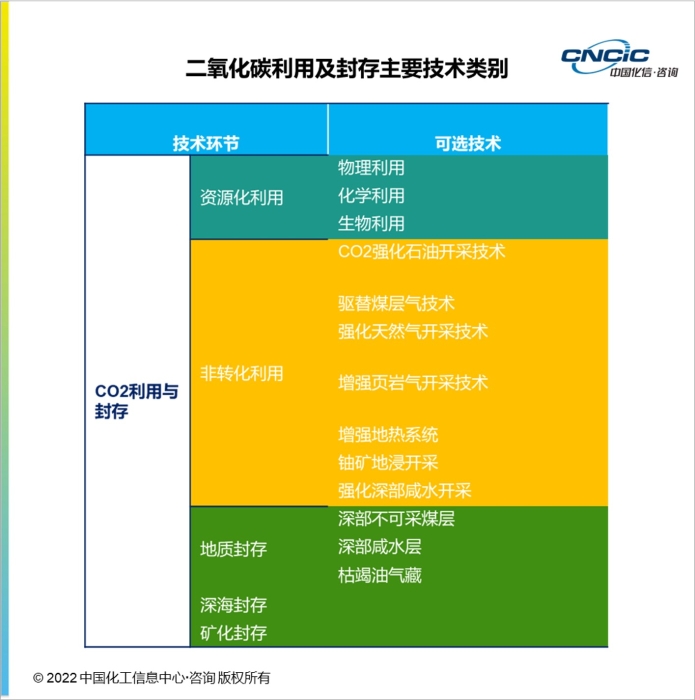

传统的非转化利用方式只能短暂的将二氧化碳从空气中移出,其很快将再次以二氧化碳的形式回到空气中;而封存等方式目前还无法实现经济上的可持续性,其可以被视为“碳中和”阶段的最后兜底选项。二氧化碳的资源化利用是未来 CCUS 技术发展的主要方式。

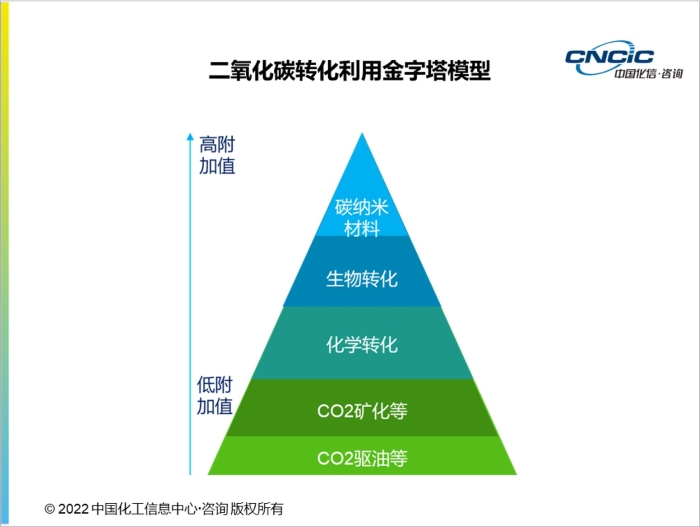

目前商业化运行的二氧化碳利用技术主要为二氧化碳驱油等相对传统的应用方式,附加值相对较低。

通过从碳原子的层级提高其原子利用效率,可有效实现二氧化碳的高附加值利用,例如将二氧化碳转化为无机碳酸盐,用于建筑等无机用途的附加值低于将二氧化碳通过生物转化变为淀粉等粮食,实现二氧化碳的有机利用;将二氧化碳中的碳转化为碳纳米材料,可实现碳元素的最高效利用。通过不断提高碳元素的附加值,可以实现二氧化碳利用技术的升级。

但较高附加值的二氧化碳利用技术目前仍处于研究及示范阶段,距离商业应用仍有较长距离。

目前的资源化利用方式包括物理利用、化学利用和生物利用三大类。其中部分化学利用方式已实现工业化生产,物理利用和生物利用方式尚处于早期。

碳酸二甲酯生产概况

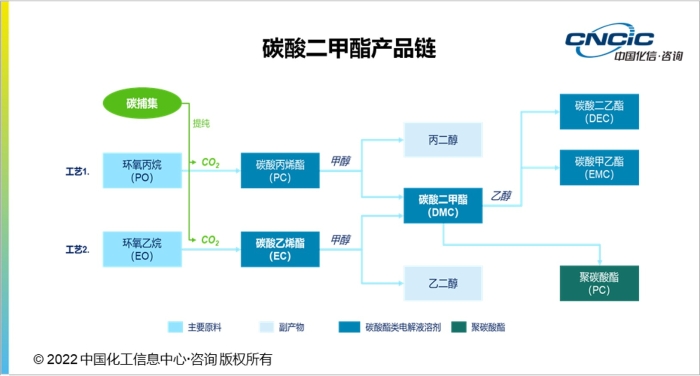

碳酸二甲酯,碳酸二甲酯毒性很低,是一种符合现代清洁工艺要求的环保型化工原料。碳酸二甲酯主要应用于生产聚碳酸酯、电解液溶剂碳酸甲乙酯、碳酸二乙酯等领域。

碳酸二甲酯是目前最成熟的二氧化碳化学利用方式之一,未来市场前景较好,需求量将保持快速增长。碳酸二甲酯具有很大的减碳潜力,每吨碳酸二甲酯可消耗约 0.7 吨二氧化碳,且相关工艺技术都已实现工业化,技术成熟度高。

同时碳酸二甲酯具有良好的应用前景,聚碳酸酯市场增长有望拉动工业级碳酸二甲酯消费快速增长;新能源汽车和动力锂电池产业快速发展,更是推动锂电池电解液溶剂需求大幅增加。

2030 年前,碳酸二甲酯是二氧化碳捕集后进行化学利用的较好解决方案,工业级或电池级碳酸二甲酯市场前景可观,是二氧化碳化学利用的较好方案,可先探索尝试工业级碳酸二甲酯,并待技术成熟后转向电池级碳酸二甲酯。

聚碳酸酯是目前碳酸二甲酯最大的下游应用领域。2020 年中国聚碳酸酯产量达 110 万吨,同比增长 15.2%,进口量 163 万吨,同比增长7.9%,国内自给率仅 44.4%,未来仍有较大的市场替代空间。工艺方面,传统的光气法受到安全环保问题的限制,未来聚碳酸酯新装置将以非光气法工艺为主要工艺,碳酸二甲酯作为非光气法的主要原料之一,未来需求量将保持快速增长。

受益于新能源汽车及动力电池市场的快速发展。2021 年中国电解液产量达 50.7 万吨/年,占全球产量的 82.8%。碳酸二甲酯作为电解液中最主要的溶剂,在总成本中占比约 18%。高端电子级电解液对品质要求较高(产品纯度达 99.99%以上),市场价比一般工业级产品均价高约 1000 元/吨。

聚甲基乙撑碳酸酯生产概况

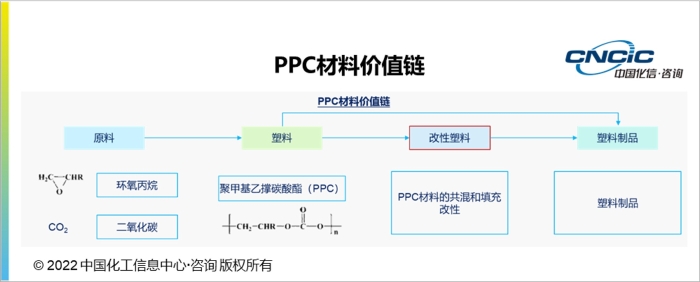

聚甲基乙撑碳酸酯(PPC)材料是采用二氧化碳和环氧丙烷合成的可完全生物降解的塑料,也是最重要的二氧化碳共聚物品种。PPC 材料所固定的二氧化碳的质量分数一般为 30%-50%,在 60 度条件下堆肥 9-12 个月可实现完全降解,它开辟了将二氧化碳合成可生物降解聚合物的新领域。

目前除 PPC 外还有其他固定二氧化碳的聚合物材料,包括二氧化碳-环氧乙烷共聚物,二氧化碳-环氧环己烷共聚物等材料。但因其材料综合性能较差,成本较高,目前不具备工业化条件。

PPC 材料的上游原料供应充足,目前制约 PPC 工业化的因素主要是催化剂的活性问题。中国科学院长春应用化学研究所和中山大学都成功开发出了 PPC 工艺包,在全球处于领先水平。

稀土三元催化剂催化下的高压釜工艺是目前主要的工业化路线。目前国内的工业化技术均来自中国科学院长春应用化学研究所和中山大学。

目前中国有 4 家 PPC 生产企业已经投产。截止 2020 年山东联创和吉林博大东方是中国 PPC 领军企业,另外已有多个扩产和新建的 PPC 项目对外宣布。未来 5-10 年国内 PPC 产能将快速增加。

限制 PPC 无法大规模应用的性能原因主要是 PPC 性能受环境温度影响大,基本不可单独使用,必须进行增塑和增韧改性,才能作为薄膜材料使用。PPC 通常与 PLA、PBAT、PBS、PEG 和淀粉、木质素等高分子进行共混改性。但 PPC 材料的改性研究目前还处于实验室研究阶段,距离工业化生产仍有距离。

另外,即使通过天然高分子改性 PPC 的复合材料,虽可完全降解,但是降解时间依然缓慢,缩短复合材料的降解时间也是急需解决的问题。

二氧化碳制甲醇生产概况

传统的甲醇生产技术主要以化石能源为原料,全球不同国家和地区根据自身的特点各种技术路径的占比有较大的区别。中国“富煤、贫油、少气”的能源结构决定了中国甲醇生产主要以煤为原料。传统的煤制甲醇工艺是将煤炭通过不完全燃烧后生产氢气、一氧化碳和二氧化碳的混合气体,然后再进一步反应生成甲醇。

二氧化碳制甲醇的技术可行性已经得到了大家的认可,但二氧化碳制甲醇的经济可行性仍存在问题,行业仍处于导入期。由于当前制氢与碳捕集成本仍较高,同时二氧化碳制甲醇催化剂的催化效率仍不能满足需求,目前从燃煤电厂排放的二氧化碳中合成甲醇的成本,预计比以化石类原料进行生产的成本高 1.3–2.6 倍。

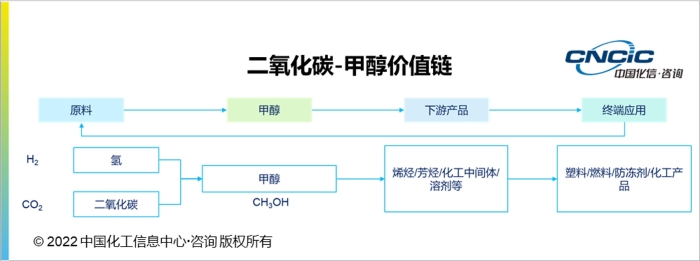

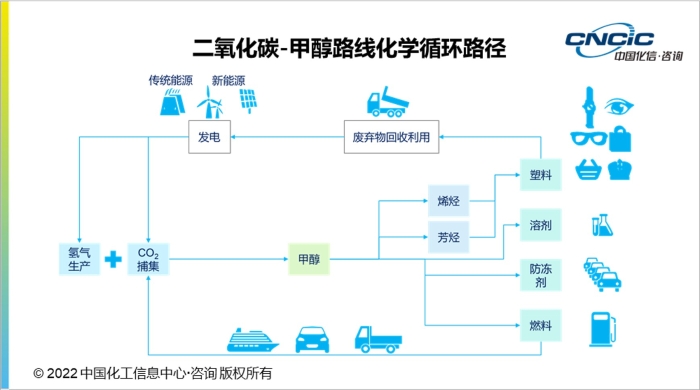

二氧化碳-甲醇价值链有形成闭环化学循环的潜力,是实现绿色化工和化工行业循环经济的代表性产品链。通过二氧化碳的化学循环,甲醇经济最终将使人类减少对化石燃料的依赖。

首先利用甲醇制烯烃和甲醇制芳烃的技术制备烯烃和芳烃单体,再进一步制备成高分子聚合物或其他化工产品,高分子聚合物产品制成的塑料制品可以满足日常生产生活需要;在其使用寿命到期后,经过回收利用和发电等方式再次转化为氢气和二氧化碳,从而形成碳元素的可控循环。其次,甲醇可以直接作为燃料,以甲醇汽油的利用方式直接为生产生活提供能源,其燃烧后的二氧化碳可以进行捕集利用,重新回到二氧化碳的循环中。

目前国内多家企业已开始二氧化碳制甲醇项目的投资,部分行业已进入投资建设期。例如斯尔邦石化,引进冰岛 CRI 的技术建设二氧化碳绿色甲醇项目。另外国内的中国科学院大连化学物理研究所和中国科学院上海高等研究院也都在进行相关研究,并取得了一定突破。

化信观点

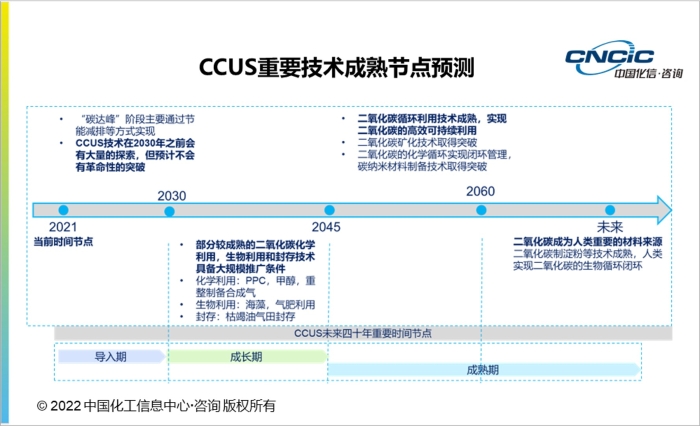

随着科研投入的不断加大,二氧化碳的利用和封存将向高附加值,可循环方向发展,最终实现碳中和的宏伟目标。

考虑到 2030 年前的重点工作为实现“碳达峰”目标,清洁能源的使用和节能减排是首要工作,CCUS 相关技术的开发和应用仍不会成为核心。但随着“碳达峰”目标的完成和“碳中和”工作的开始,“CCUS 负碳技术”作为重要的减碳手段将受到越来越多的关注。

二氧化碳的化学利用方式众多,各个产品之间成熟度有较大的区别,本文重点讨论了成熟度较高的碳酸二甲酯、初步进入工业化的 PPC 材料和仍处于导入期的二氧化碳制甲醇。通过对比不同产品的特点,建议行业从业者根据产业所处的生命周期合理选择策略,根据企业各自的特点和现有产业链现状,选择合适的产品和进入时间节点进行提前规划和布局。