“

背景简述

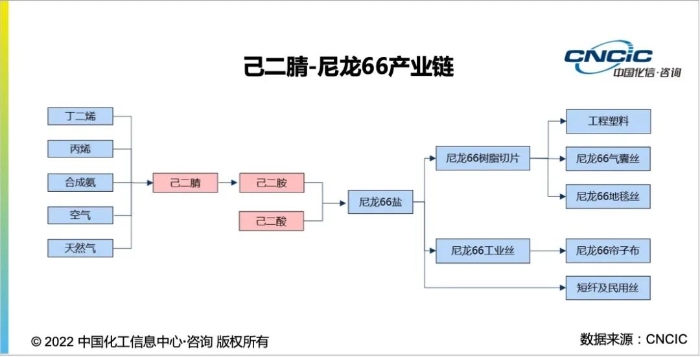

己二腈( AND,又称为 1-4 二氰基丁烷)作为一种重要的有机化工原料,工业上主要用于加氢合成己二胺,进而用于生产尼龙 66 的单体,也可用于火箭燃料、电镀工业、色谱固定液、杀虫剂等领域。制备己二腈的生产工艺较长,催化剂体系复杂,反应物中还含有剧毒的氰化物,技术壁垒较高,行业集中度极高。

目前国际主流应用的己二腈生产工艺为丁二烯氢氰化法工艺,该工艺是丁二烯和 HCN 在催化剂的作用下发生加成反应,经过一级氢氰化、异构化和二级氢氰化等过程最终生成己二腈。相比己二酸催化氨化法、丙烯腈电解二聚法、己内酰胺法、丙烯腈催化二聚法等工艺,丁二烯氢氰化法在工艺条件、原料消耗、能耗、工程成本、收率、生产规模、投资因素等方面均有优势,被普遍认为是优选的工艺路线。

己二腈生产现状

2021 年全球仅有英威达( Invista )、奥升德( Ascend )、巴斯夫( BASF )、旭化成( Asahi Kasei )和华峰集团等 5 家企业可以规模化生产己二腈,其中只有英威达和巴斯夫具备丁二烯法生产己二腈的能力,我国的华峰集团采用的是己二酸法的路径,成本上不占优势。

2021 年我国己二腈消费量约 31 万吨左右,其中超 20 万吨需要依赖进口,受制于原材料己二腈的短缺,我国的尼龙 66 产业链长期被全球寡头企业所控制,国内相关企业从国外进口己二腈产品面临着订货周期长、运输困难和价格高昂等不利条件。

注:英威达和巴斯夫位于法国沙朗佩的产能数据为其合资公司的权益产能

天辰齐翔丁二烯法工艺制己二腈投产

打破我国丁二烯法“卡脖子”局面

一直以来,国内企业不断通过技术引进或研发等方式尝试打破己二腈被外国公司垄断的局面,过程可谓坎坷。上世纪 70 年代,中石油辽阳分公司引进了法国罗那普朗克公司的尼龙 66 盐生产线,其中有配套 2 万吨己二腈生产线,这套己二酸氨化法己二腈生产装置是当时国内唯一的己二腈生产装置,但由于成本过高于 2002 年停产。

2015 年 8 月,由山东润兴化工自主研发的丙烯腈电解二聚法己二腈工艺的首套年产 10 万吨装置在试生产时发生爆炸并起火,造成了 1 人死亡 9 人受伤的严重后果,己二腈的国产化进程受阻。2017年,金发科技收购索尔维失败,宣告着我国企业通过对外并购获取己二腈技术的方式失败。近年来,神马股份等公司也进行了丁二烯法工艺合成己二腈的研究,但均未获得成功。

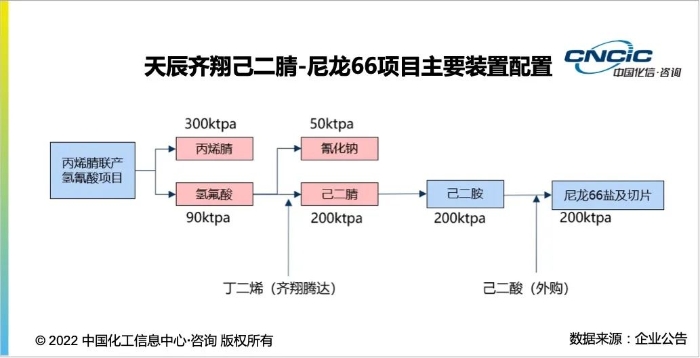

历经多年努力,长期被国外企业垄断的己二腈行业迎来转折,2015 年,由中国化学下属天辰工程有限公司牵头开发的丁二烯直接氢氰化法工艺通过科学技术成果鉴定;2017 年,2000 吨/年中试装置已产出合格产品,并完成下游客户的验证;2019 年,中国化学和齐翔腾达合资设立天辰齐翔新材料有限公司,共同投资建设己二腈配套尼龙新材料项目。项目分两期进行,首期投资 104 亿元,建设内容主要包括:建设 30 万吨/年丙烯腈联产氢氰酸装置、5 万吨/年氰化钠装置、9 万吨/年氢氰酸装置、20 万吨/年己二腈装置、20 万吨/年加氢装置以及 20 万吨/年尼龙 66 成盐及切片装置等。2019 年 11 月,华峰集团己二酸工艺 5 万吨/年己二腈项目顺利投产,后续产能将扩大到 30 万吨/年。

2022 年 2 月,经过 2 年的建设,天辰齐翔新材料公司尼龙新材料项目整体进入中交、投料试生产交错期,且生产所需的大宗化工原料均已完成进场。

2022 年 3 月 22 日,天辰齐翔新材料有限公司传来消息,其尼龙新材料项目(一期)配套丙烯腈联产装置一次性开车成功,装置顺利产出丙烯腈优级品;3 月 31 日,项目己二胺装置一次性开车成功,第一批合格己二胺成功下线出厂,标志着国内高端尼龙行业距实现己二腈国产化、形成完整的尼龙产业链体系更近了一步。

项目投产后,天辰齐翔将成为全球第三家掌握丁二烯法生产己二腈的公司,打破我国丁二烯法被“卡脖子”的局面。

化信观点

尼龙 66 因其优良的耐热和抗强冲击性被广泛应用在军工领域,近年来在汽车轻量化领域也有很多应用。此外,凭借其高熔点、低吸水率、优秀的耐油和耐水解性及耐摩擦性等优势,在“以塑代钢”的大趋势下,尼龙 66 未来将有望逐步替代金属、尼龙6 等其他材料,而己二腈作为生产尼龙 66 的主要原材料(世界上每年约 90 %的己二腈用于尼龙 66 盐的生产),未来发展潜力巨大。

2020 年我国尼龙 66 产能为 56 万吨/年,产量为 38.7 万吨,产能利用率 69.2 %,开工率较低。业内普遍认为,尼龙 66 的原料己二腈与十多年前尼龙 6 主要原料己内酰胺国产化历程类似,过去我国尼龙 6 产业一直受己内酰胺缺乏的制约而难以发展,随着己内酰胺的国产化,我国己内酰胺产能从2011 年的 54 万吨/年快速增长到了 2020 年的 353万吨/年( CAGR 23.2 %)。

尼龙 66 综合性能比尼龙 6 更加优秀,受己二腈供给难以保障的影响,近五年国内需求一直保持在 45 万吨左右。据统计,目前国内在建己二腈产能达 131 万吨/年,规划产能达 169 万吨/年,未来五年内国产己二腈产能将达到百万吨级,随着己二腈国产化的步伐越来越快,预计未来市场对己二腈的需求将保持较高增速。

丁二烯法制己二腈瓶颈的突破,将弥补我国尼龙产业链上关键的一环,为未来尼龙 66 的快速发展奠定了基础。但我们必须保持清醒:我国此前并无己二腈大规模工业化的先例,虽然此前己二腈项目研发周期已超 10 年,且 2000 吨中试装置运行顺利,但 20 万吨级产能投产后仍需不断对工艺进行改进。优化是一个长期的过程,多年来英威达等领先企业也一直在对自身的己二腈生产线进行优化。另外,己二腈产能投放市场后,市场供应迅速增加,企业需考虑到由此将导致的己二腈价格波动甚至下跌等因素对自身的影响。