“

背景简述

“十三五”以来,我国石化化工行业转型升级成效显著,经济运行质量和效益稳步提升,但行业创新能力不足、结构性矛盾突出、产业布局不尽合理、绿色安全发展水平不高等问题依然存在。“十四五”是推动行业高质量发展的关键时期,行业结构调整、转型升级将进一步加快。

石化化工行业具有产业链条长、产品种类多、关联覆盖广等特点,关乎产业链供应链安全稳定、绿色低碳发展、民生福祉改善等方方面面。

石化化工行业的绿色低碳高质量发展是国际国内大势所趋,“十四五”是绿色低碳转型的重要阶段,全面、科学、合理地采用技术从源头减碳、过程降碳、末端控碳分别促进石化行业绿色低碳高质量发展至关重要。

石油化工行业减碳现状

与未来发展趋势

石油化工是化工产业链上游基础,为国民经济的运行提供能源和基础原料,主要产品为汽柴油和“三苯三烯”。

从排放总量的角度看,石油和化工行业对于全国碳排放总量的贡献较小,但单位能耗和单位碳排放强度较大。目前国家重点关注碳排放领域为原油加工生产过程与烯烃生产过程,如何有效降低两者碳排放强度是绿色低碳发展的关键。

1

与国际碳排放强度存在一定差距

国际原油加工企业采用的工艺、碳排放数据统计口径不一。据了解 2021 年国际多数炼油企业原油加工碳排放强度在 0.10-0.25tCO2/t 之间。各国采用的乙烯生产工艺不同,国际乙烯行业主流蒸汽裂解石脑油生产工艺的碳排放强度为 1.36tCO2/t,电炉生产工艺的碳排放强度为 0.78tCO2/t,乙烷裂解生产工艺的碳排放强度为 0.90tCO2/t。

我国原油加工企业碳排放强度约 0.1~1.0tCO2/t、乙烯产品碳排放强度约为 1.0~2.0tCO2/t。虽然可能存在工艺、统计边界的差别,但平均水平与国际相比,原油加工碳排放强度存在 ~75% 的差距,乙烯碳排放强度存在 30%~60% 的差距。

如何缩小与发达国家原油加工与乙烯生产的碳排放强度差距,提高未来产品低碳竞争力,是石油化工存量项目需要探索的方向。我国从 2015 年开始陆续发布多项行业清洁生产评价指标体系,“双碳”目标提出后,清洁生产指标体系纷纷增加温室气体控制指标,督促各子行业从源头减碳、过程控碳、末端降碳三方面开展工作。未来我国从能耗双控转向碳排放双控也将重点关注碳排放强度指标与国际的差距。

2

炼化一体化生产模式成企业发展趋势

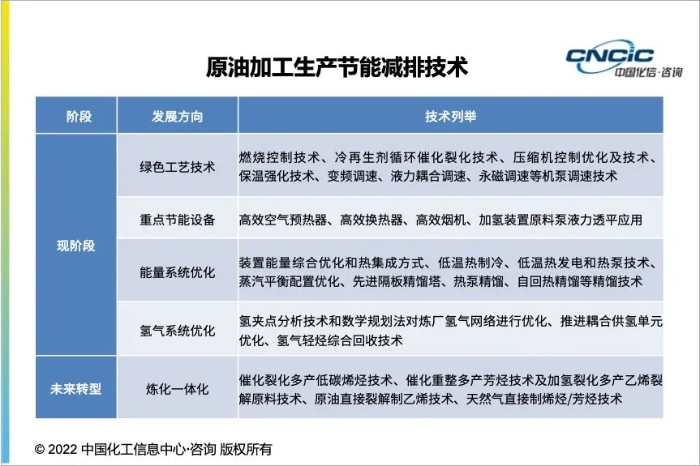

由于原油加工市场逐渐饱和,炼油企业未来应大力发展炼化一体化生产模式,提高原油制化学品收率。对现有装置则应大力发展绿色工艺技术,加快应用节能设备,提高装置能效,减少排放。

我国原油加工行业目前面临着下游成品油消费规模趋于稳定、国际低碳转型逐渐限制成品油消费等问题。可以预见未来原油加工制成品油的规模会趋于平稳,炼油企业也应顺应潮流,在现有基础上加大绿色工艺技术等方面投入,逐步过渡到以炼化一体化、原油制化学品为主的新赛道。

石油化工行业绿色低碳技术简析

1

原油直接制烯烃技术将成主流

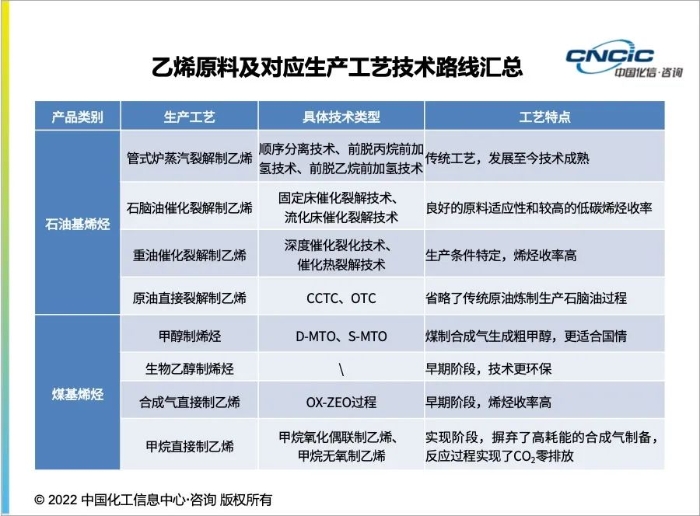

国内外乙烯产能以石油基乙烯生产为主,近年我国煤基烯烃产能占比逐年提高。截止至 2019 年,我国石油基乙烯生产产能占比约 76%,甲醇制烯烃占比约 15%,煤制烯烃占比约 9%。目前石油基乙烯的生产工艺以管式炉蒸汽裂解制乙烯为主,煤基烯烃生产中各种路线并存,目前比较突出的是 MTO 甲醇制烯烃。

由于国际成品油市场目前已经接近饱和,预计到 2030 年需求仅会增长 0.6%,因此原油制化学品(COTC)技术正在逐渐成为炼油厂转型的重要方向,原油直接制烯烃技术未来会成为制取烯烃的主流技术。

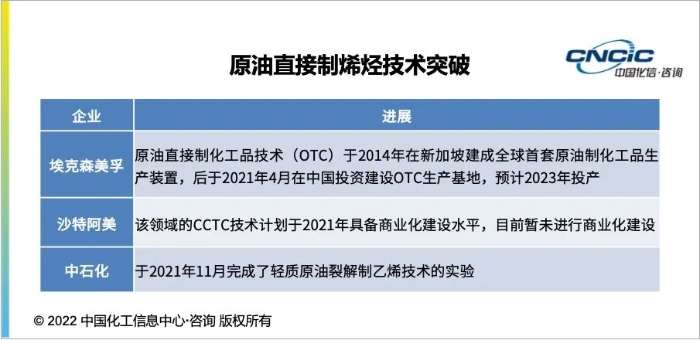

原油直接制烯烃技术相比传统技术省略了石脑油裂解环节,生产流程短、收率高、降低能耗与碳排放,具有产品总收率高,单位产品耗能较低的特点,国内外均在加快研发。

目前,具备原油直接制化学品能力的三家企业中,以埃克森美孚的技术最为成熟,该技术与沙特阿美拥有的技术相比,石脑油直接裂解制烯烃的成本降低了 150-200 美元/吨,其化学品收率均在 70%-80% 之间,高于传统技术 10% 以上。

2

传统烯烃生产仍存在节能降碳空间

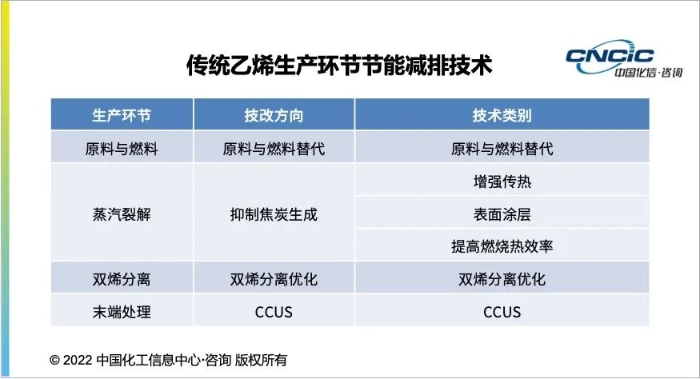

在进行原油直接制烯烃的技术路径转型前,传统乙烯生产工艺中也存在一些可以帮助企业逐渐完成低碳转型的节能减排技术,助力企业向下一代烯烃制取技术过渡。其中原料与燃料替代技术与蒸汽裂解环节中导致能耗损耗较大的焦炭生成抑制技术是现阶段的主要发力点。

在原料与燃料的使用方面,原料或燃料的低碳替代是重要的减排手段。其中生物质对化石燃料进行直接替代有望对烯烃生产起到节能减碳的过渡性应用。该领域部分技术已经成熟,其他燃料替代技术减碳潜力有待挖掘。

抑制焦炭生成可以有效降低乙烯裂解环节中的碳排放与能耗,该领域技术主要包括增强传热、表面涂层和提高燃烧炉热效率三个方面:

增强传热技术

该领域通过提高传热效率与增加换热面积的技术应用相对较多且成熟,但突破较少。目前,在发展的相关技术中,通过提高换热系数来实现节能减排的技术更新相对较快。

表面涂层技术

通常使用高性能合金和金属表面涂层,以减少在炉管上形成焦炭。随着材料技术的发展,该技术不断迭代,对抑制结焦、提高蒸汽裂解效率有积极作用。

提高燃烧热效率

通过改善炉膛热效率,降低燃气消耗,从而减少了炉膛部分的排放与能耗。该领域技术目前应用比较成熟,新突破的节能技改技术相对较少。

乙烯生产工艺中除原料与燃料替代和抑制焦炭生成等比较有效的节能减排技术外,还有双烯产物分离技术与末端CCUS技术可以为乙烯生产提供节能技改的空间。

3

末端控碳的普适性选择-CCUS

CCUS 技术是 CCS 技术发展的新趋势,即把生产过程中排放的二氧化碳进行提纯,继而投入到新的生产过程中,可以循环再利用,而不是简单地封存。

2018 年全球 CO2 排放量约 3300 亿吨,中美印三国排放量占比超过 50%,然而仅有约 2.3 亿吨 CO2 被捕集与利用,CO2 捕集与利用市场潜力巨大。截至 2021 年,我国已投运或建设中的 CCUS 项目约 40 个,捕集能力 300 万吨/年;目前运营中捕集能力最大的为中石油吉林油田项目,捕集规模达 60 万吨/年。

CO2 下游利用是石化行业区别于其他重点排放行业的特色,“双碳”目标将促进石化行业在这一领域发挥重要作用。

化信观点

从未来“双碳”目标考虑,石油化工行业应尽快开展节能降碳技术研究工作。

原油加工装置短期可考虑优化装置设计和工艺流程、开发应用能源管理系统、运营管理智能化、布局绿氢替代;长期趋势为炼化一体化。

烯烃生产装置短期可考虑原料与燃料替代技术、蒸汽裂解环节中导致能耗损耗较大的焦炭生成抑制技术;长期方向为双烯分离优化与原油加工统筹考虑,实现原油制烯烃技术引进或突破。