“

背景简述

传统的液态电池使用液态电解质作为离子迁移通道,通过隔膜隔离正极和负极以防止短路。固态电池是指用固态电解质取代传统的隔膜和液态电解质的锂离子电池,其基本原理与液态电池相似,即带电离子在正极和负极之间往复移动实现充放电过程。

目前液态电池为全球锂电池主流技术,工艺及供应链成熟,伴随着技术更新迭代,液态电池已接近能量密度上限,并且存在热失控风险。与液态电池相比,固态电池具有轻量化、安全性好、能量密度高、使用温域宽、循环寿命长、快速充放电等优势,它被认为是今后解决新能源汽车续航和安全性问题的新一代锂电池。

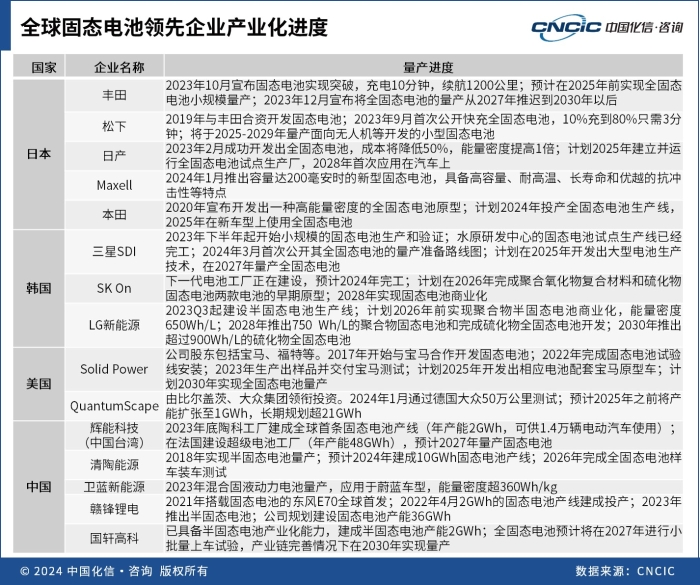

2023年底,中国台湾企业辉能科技的固态电池生产线正式投产。这是全球首条实现量产的固态电池生产线,加快了业界对固态电池量产的信心。

固态电池技术挑战与全球战略布局

固态电池上游的基础原料主要包括钴、锂、镍、锰、石墨等矿产原料,其中最主要的有色金属原料为锂矿。中游的锂电池材料主要包括电解质、正极材料和负极材料,是生产锂电池电芯及电池包的主要原料,也是锂电池产业的核心环节。下游应用主要集中于新能源汽车、储能、消费电子、航空航天等领域。

固态电池目前仍处于产业化初期阶段,面临着诸多技术挑战。在固态电池的材料、构造、加工等方面,依然存在技术难题。目前的固态电池难题,一是存在固-固界面接触时,内阻较大,循环性能、倍率性能差等问题;二是加工工艺难度大,如硫化物固态电解质对生产环境要求苛刻,需要隔绝水和氧气,同时涉及薄膜沉积等与现有液态锂电池完全不同的生产工艺,大规模量产技术尚未解决;三是生产成本高,固态电池生产过程成本超过50%,而目前的液态锂离子电池生产过程成本仅为20%-30%。

在新能源汽车应用方面,固态电池对于新能源汽车的设计提出了新的要求。例如,固态电池对于整车的热管理设计、一体化集成、结构件设计、全生命周期监测和管理提出了新的需求,需要整车企业和电池企业协同设计,共同改进。另外,当前以液态电池为核心的新能源汽车产业链已经非常成熟。切入固态电池赛道,从原材料到基材生产、电芯/电池包装配、电池生产应用到电池回收,各环节都会对新能源产业链产生影响。

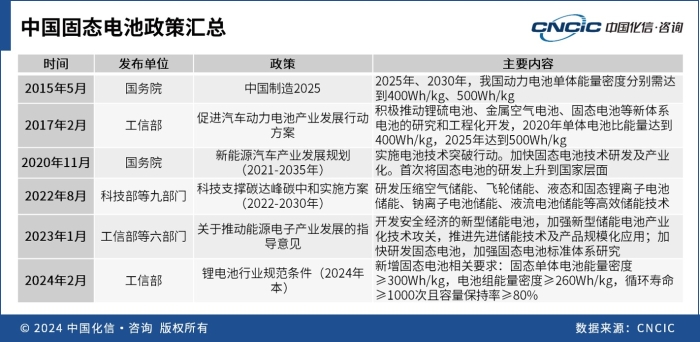

固态电池有望成为下一代动力电池的解决方案,被列入中国、美国、欧盟以及日韩等主要国家的能源发展战略中。

从海外政策发布看,日韩、欧美通过大额补贴推动技术落地。日本采用“官—产—学联盟”形式,打造共同研发体系,政府资金支持力度超2000亿日元(约100亿元人民币),力争在2030年实现全固态电池量产;韩国政府出台税收抵免政策,叠加动力电池巨头联合推进,目标于2030年完成固态电池装车;欧洲国家中德国联邦教育及研究部出资320万欧元发起固态电池研发项目;美国由初创企业主导,能源部出资约2亿美元支持固态电池等先进动力电池技术研究。

我国对固态电池的政策总体以前瞻性布局为主,通过产学研共同推进产业发展。

固态电池中使用的化工材料概况

电解质

固态电解质是固态电池的核心组成部分,可同时作为电池的隔膜以及电池的电解质。电解质的核心作用是在正负极之间传导Li+。理想的固态电解质应满足电子电导率高、界面阻抗低、结构稳定安全性高、机械强度高等特点。

根据电解质类型的不同,当前研发中的固态电池主要包括聚合物、氧化物、硫化物三种技术路线。当前日韩企业多采用硫化物固态电解质技术路线;欧美企业多以氧化物与硫化物电解质为主,中国企业这三种固态电解质路线均有布局。

正极材料

固态电池正极材料相较于传统液态电池的变化较小,仍可沿用现在的磷酸铁锂、三元材料的体系。但由于固态电池具有更宽的电化学窗口,因此可以兼容更高电压的正极材料。

目前固态电池正极材料的开发主要集中在高镍三元正极、镍锰酸锂、富锂锰基等路线。高镍三元电极凭借能量密度高、倍率性能好、商业化程度高等特点,成为当前固态电池研发的主流正极材料体系。镍锰酸锂、富锂锰基与高镍三元材料相比高能量密度优势突出且生产成本更低,有望成为未来固态电池正极材料的主攻方向。

负极材料

固态电池的负极材料主要包括石墨、硅、合金、金属锂等。由于固态电池对高能量密度的要求,负极材料的发展路线较为清晰,将遵循从石墨到硅基,最终迈向金属锂负极的路径。硅基负极是中短期主要方案,金属锂负极是长期方案。

固态电解质与负极材料的组合,可以在一定程度上解决当前负极材料的应用缺陷。比如硅负极+硫化物电解质体系中,硫化物电解质具有较高的离子电导率,可以有效促进硅负极极片中的离子扩散,同时硫化物电解质具有优良的机械延展性,可以缓冲硅负极的体积变化。对于金属锂负极,固态电解质具有较高的机械强度和较高的锂离子迁移数,可以抑制锂枝晶生长,可以有效避免由锂枝晶穿刺带来的安全问题。

铝塑膜

铝塑膜是软包电池的主要封装材料。软包封装是最适用于固态电池的装配工艺。首先,固态电池电解质柔韧性较差,软包封装可以更好地解决柔韧性问题,防止电池在使用过程中因内部压力或变形导致的破裂;其次,固态电池制造过程不需要电解质注入和化成工序,软包封装简化了生产流程;此外,软包封装与全固态电池的固-固界面处理相匹配,可以更精确的控制和优化固态电解质与电极的接触。

固态电池的商业化应用有望提升软包电池的渗透率,进而带动铝塑膜的消费增长。

全球企业在固态电池及其材料上的布局

全球企业共同推动固态电池的商业化进程。全球布局固态电池的企业可以大致分为整车企业和动力电池企业两大类。

从全球固态电池布局来看,日本企业技术研发起步较早、布局力度大,目前处于全球领先地位。日本占据全球固态电池技术专利的45%左右,其中丰田拥有全球最多的固态电池专利,近1400项。韩国三大电池厂(三星SDI、SK On、LG新能源)实力强劲,在固态电池领域已取得实质性进展。美国以初创企业为主,借助与欧洲龙头车企合作加大固态电池的产业创新。中国大陆企业积极布局,目前仅有清陶能源、卫蓝新能源进入半固态电池量产阶段,全固态电池研发仍处于实验室阶段。

化信观点

当前全球研发固态电池主流厂商的小规模量产/试产的目标多定在2025-2028年间,大规模量产时间定于2030年左右。虽然固态电池初期渗透率不高,不足1%;但作为锂电池发展的必经之路,固态电池未来可期,在航空航天、新能源汽车、储能、消费电子等领域都会广泛应用。

当前是国内固态电池发展的关键时期。国家陆续出台相关政策鼓励固态电池相关企业发挥创新资源优势以及人才优势、增大研发经费投入和加强基础研究及应用研究,提前布局前沿技术。近期国家拟打算投入约60亿元推动全固态电池的研发,推动固态电池技术尽快从实验室走向市场。

对于国内化工企业来说,固态电池是值得关注的新兴市场。国内化工企业可以借鉴全球知名化工企业如巴斯夫、阿科玛的电池材料解决方案,优先以电池材料、涂料、胶黏剂等领域切入,与动力电池企业、整车企业合作,共同开发固态电池用材料,逐步进入固态电池产业链中。

虽然固态电池是未来电池技术的主流发展方向,但是其技术门槛高、难度大,且在短期内应用场景较为有限。固态电池主要应用于航空航天、能源存储、移动设备等高端领域,其生产制造成本短期来说不占优势,不会完全替代液态锂电池。而且当前国内固态电池技术能力并不占优势,需要正视与国外先进企业的差距,奋起直追,推动国内固态电池核心技术的研发,同时也不能放弃现有液态电池和其他类型电池的发展,应坚持液态、固态及其他新体系电池的多元化发展。

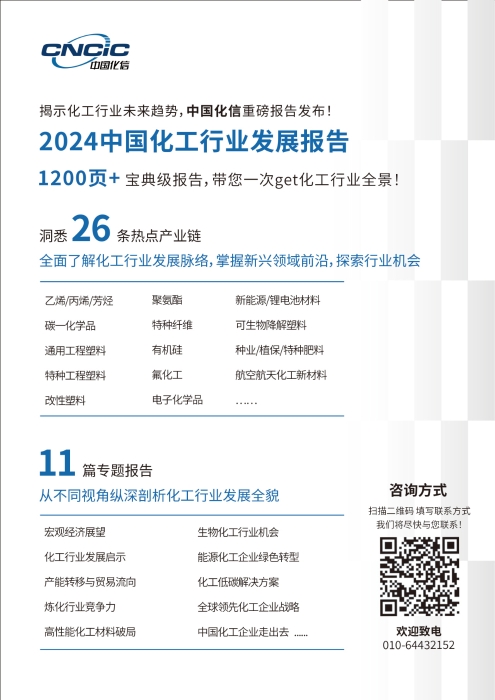

《2024 中国化工行业发展报告》

现已发布,欢迎咨询 !

关注我们,了解更多行业观点