“

背景简述

汽车轻量化是指在不牺牲性能且成本可控范围内,通过优化材料选择、生产工艺和车身结构设计来减轻汽车零部件乃至整车重量的技术。这种技术不仅可以增强汽车的动力性能,还能显著降低燃油消耗和减少有害尾气的排放。

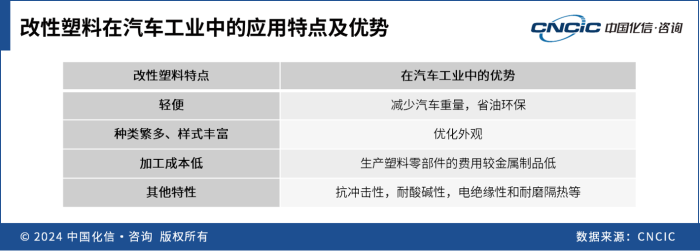

在三种汽车轻量化技术中,材料的轻量化可达到最大减重效果,选择强度高、密度低的材料来替代传统钢材,如高强度钢、铝合金、镁合金、钛合金、复合材料和增强塑料。高强度钢以高屈服强度和抗拉强度而著称,是目前应用最广泛的一种轻量化材料;合金具有显著的减重效果、提升性能、易回收等优点而备受青睐;复合材料中的碳纤维拥有显著的减重效果,但因成本高和回收利用困难限制了其更广泛的应用发展;增强塑料方面,改性塑料具备诸多优势,正成为推动汽车轻量化的关键材料。

改性塑料在汽车领域的应用与产业变革

改性塑料行业的发展依赖下游应用产业发展,改性塑料制品广泛应用于家电、汽车、通讯、电子电气、医疗、航天航空等多个领域。

在汽车工业中,塑料的应用始于20世纪50年代,专用改性塑料如聚丙烯(PP)、聚乙烯(PE)、聚氯乙烯(PVC)、聚苯乙烯(PS)和丙烯晴-丁二烯-苯乙烯共聚物(ABS)等,这些通用塑料因生产量大、成型性好、价格便宜而被广泛使用。聚对苯二甲酸丁二醇酯(PBT)、聚酰胺(PA)及聚碳酸酯(PC)等工程塑料具有较高的机械强度、耐热性、耐化学性等特点,经过改性后适用于汽车的多种部件。同时,特种工程塑料,比如聚醚醚酮(PEEK)、聚苯硫醚(PPS)和聚醚酰亚胺(PEI)等,也具有卓越的性能,在汽车领域的应用日益增多。

随着汽车产业对节能减排的日益关注和新能源汽车的迅猛发展,轻量化设计已逐渐成为行业的主导方向。在这一趋势下,塑料材料在汽车制造中的应用正在迅速增加,其使用范围已从最初的车内装饰件延伸至外饰件,再至结构性及功能性部件,应用领域持续扩大。

改性塑料在汽车轻量化中具有多方面的作用,是推动汽车行业发展的关键材料之一。主要体现在以下5个方面:(1)轻量化:使用塑料替代钢材,可显著减轻车身重量,对新能源汽车尤其有利,能减重约30%,纯电动车可减重约100kg。(2)成本效益:塑料易于成型,简化加工过程,减少模具和工艺调整时间,加快产品上市,降低成本,提高效率。(3)节能减排:增加塑料使用比例,减少燃油消耗,降低CO2和其他有害气体排放,提升燃油效率。(4)性能提升:改性塑料具有高强韧性、高刚性和抗冲击能力,提高汽车部件耐用性和可靠性,同时优化外观设计和空气动力学性能。(5)续航增加:塑料材料有助于减轻电池系统重量,对提升新能源汽车的续航里程至关重要,自重每降低10%,续航里程可提升2%-3%。

从汽车用改性塑料产业链来看,上游是各种未经改性和加工的通用塑料、工程塑料和特种工程塑料等原料;中游是在树脂原料基础上添加适当的改性剂,并通过填充、共混、增强等工艺,获得具有新结构特征的塑料制品;下游是各类汽车零部件,包括汽车内外饰、电器件和发动机室部件等。

中国汽车改性塑料市场:机遇与挑战并存

行业竞争格局

2023年,中国汽车改性塑料市场规模约800亿元,已成为全球规模最大的汽车改性塑料市场之一,并且持续增长。主要受两大因素驱动:一是改性塑料在汽车制造中因轻量化特性和应用的广泛性日益受到重视;二是随着我国新能源汽车行业的快速发展,对改性塑料的需求不断增加,这些材料在提高汽车的续航里程、性能和耐用性方面起到了关键作用。

尽管国内涉足改性塑料行业的企业众多,但普遍生产规模较小。改性塑料产品的核心竞争力在于配方,配方设计中原材料和改性助剂的微小调整都可能导致产品性能的显著变化。当前,中国车用改性塑料行业分为三个梯队:(1)大型外资企业,如陶氏、巴斯夫等,在高端市场占主导地位,拥有强大的资金和研发实力。(2)规模较大的内资企业,以金发科技为龙头,面向中低端市场,技术、品牌和市场等方面还需继续加强。(3)小型内资企业,在技术、资金、市场方面更是欠缺,想要发展将面临更大的挑战。

随着市场对高端改性塑料产品需求的增长,国内企业通过大量研发投入,不仅提升了产品竞争力,也推动了行业集中度提高。技术进步使国内企业在高端市场逐渐缩小与国际巨头如巴斯夫、SABIC的差距,促进了中高端改性塑料的本土化替代。尽管在外资汽车品牌中,国际巨头仍占据较大市场份额,但国产新能源汽车销量的快速增长,为国内厂商提供了机遇,国内改性塑料企业在高端市场的渗透率有望进一步提升。

车用改性塑料重点品种的市场情况

汽车用改性塑料产品中,改性PP是主要的细分市场,市场份额接近五成,其他重点品种还包括改性PA、ABS等。

1

车用改性PP

聚丙烯(PP)密度仅有0.89-0.91g/cm³,被认为是目前最轻的塑料之一,PP综合性能出色且具有一定价格优势,这使其成为汽车轻量化的理想选择。

改性PP是汽车轻量化的关键材料。长玻璃纤维增强PP因其优异的抗蠕变性能和低密度,能显著降低部件重量,适用于制造前端模块,可减重20%-50%;全塑料前端模块通过注射成型简化结构,可减重30%-40%。发泡改性PP进一步减轻了塑料制品10%-20%的重量,相比金属材料减重超过50%,适用于尾门、顶棚等部件。

2

车用改性PA

聚酰胺树脂(PA)作为一种卓越的工程塑料,具有出色的化学稳定性和对润滑油及汽油的优异抵抗性,凭借轻量化、耐热、耐油和阻燃等多重优势,被广泛应用于汽车的发动机系统、电气系统以及底盘系统等多个关键领域。

改性PA塑料在汽车轻量化领域展现出卓越的性能。例如,经过增强处理的PA材料用于制造汽车发动机的机油集滤器,可以有效减少空气的混入,降低成本50%,并减轻重量70%。

在传统内燃机汽车制造中,陶氏、巴斯夫等知名工程塑料企业已经研发出多种耐温级别的PA12材料。这些材料被广泛应用于汽车的关键油液和气体输送系统,包括油箱注油管、燃油输油管、曲轴箱通风管、发动机进气管以及真空制动管等部件。

3

车用改性ABS

丙烯腈-丁二烯-苯乙烯树脂(ABS)材料以其设计灵活性和成型便利性,不仅适合电镀、喷漆和焊接等后续加工处理,还广泛用于生产汽车的内外饰件及结构件。尽管大型国际化工企业凭借成熟的技术和稳定的产品供应,在车用改性ABS市场中占据显著地位,但国内企业正在逐步增加市场份额。特别是在新能源汽车市场的迅猛增长中,国内产品的替代趋势日益明显。

4

其他车用改性塑料

在汽车制造领域,除了常见的塑料类型外,其他改性塑料如聚碳酸酯(PC)、聚甲醛(POM)和聚对苯二甲酸丁二酯(PBT)等,也发挥着关键作用。PC以高透光率和耐热性被广泛应用于车灯和车窗制造,而POM则因其接近金属的硬度和强度,经过改性后常用作金属替代品,用于生产汽车轴承和齿轮。改性PBT则凭借耐化学腐蚀、耐气候、耐磨性等特性,被用于制造门锁系统、车镜、门把手等部件。

随着汽车行业对轻量化和电动化的需求增加,预计经过改性后各类功能性的塑料产品在汽车制造中的应用越来越普遍。

化信观点

在汽车轻量化大背景下,通过材料优化实现汽车减重尤为重要,其中改性塑料因轻质、高强度等特性成为关键材料,在汽车制造中的应用正不断扩大,带动市场需求快速增长。随着国内外企业在技术创新和产业链整合方面的不断进步,预计改性塑料的需求量将持续增加,特别是在新能源汽车领域,中国新能源汽车的快速发展为本土改性塑料企业带来机遇,有望进一步扩大市场份额。

《2024 中国化工行业发展报告》

现已发布,欢迎咨询 !

关注我们,了解更多行业观点