·国内特种工程塑料战略发展地位攀升

特种工程塑料是指综合性能较高,长期使用温度在150℃以上的一类工程塑料。国际上,特种工程塑料始源于20世纪60年代后期,从60年代问世的聚酰亚胺到80年代初的聚醚醚酮,欧美等国各大公司对特种工程塑料进行大量研究和开发,目前已形成十余种具有应用价值并实现产业化的品种,广泛应用于电子、汽车、航空航天、精密器械等高新技术行业。

我国特种工程塑料起步于20世纪90年代中后期,与国外领先企业相比差异巨大,产业总体处于发展初期。特种工程塑料属于国家经济先导性产业,是高端制造的关键保证,在我国发展受到政府及各科研单位的高度重视,战略发展地位不断提升。但迄今未能形成较大规模。

·国内特种工程塑料产品市场前景可观

PI:进口依存度约25%,国内PI薄膜逐渐实现高端产品国产化替代

聚酰亚胺(以下简称PI)是分子主链中含有酰亚胺环(-CO-NH-CO-)的芳杂环高分子化合物,具备耐高温、耐低温、高强度、高模量、耐水解、耐辐射、耐腐蚀、高电绝缘、低介电常数等优异性能,被列为“21世纪最有希望的工程塑料之一”。

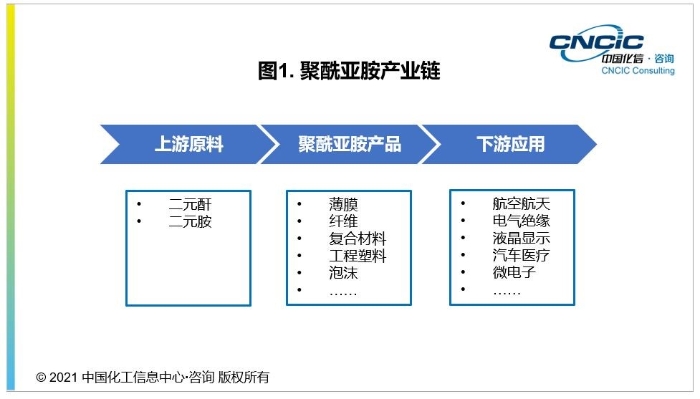

PI上游原材料二元酐及二元胺首先在极性溶剂中低温缩聚获得前驱体聚酰胺酸,再通过热亚胺或化学亚胺法,分子内脱水闭环生成PI。PI产品主要应用形式包括薄膜、纤维、复合材料、工程塑料、泡沫等,广泛应用于航空航天、电气绝缘、液晶显示、微电子等领域。

PI薄膜是最早实现商业化应用的PI产品。PI薄膜性能极佳,被称作我国发展高技术产业的三大瓶颈性关键高分子材料之一。根据用途,PI薄膜可分为以绝缘、耐热为目的的电工级PI薄膜和附有高挠性、低膨胀系数等性能要求的电子级PI薄膜。

电子级PI薄膜价格高昂,行业进入难度大,目前仍属于高技术壁垒行业,被称为“黄金薄膜”。全球70%的生产集中在美国、日本、韩国等国家。主要由美国杜邦(Dupont)、日本东丽(Toray)、日本钟渊化学(Kaneka)、日本宇部兴产(Ube)、韩国SKC)等企业垄断,产能集中度较高,企业规模多在2000~3000吨/年。

我国PI薄膜行业起步晚,目前国内约有70家PI薄膜生产企业,产能规模多在百吨上下,主要应用于低端市场。随着我国对高端电子级PI薄膜需求的不断增加,国内企业开始向高性能PI薄膜市场进军。目前国内已具有规模以上电子级PI薄膜生产能力的企业有时代新材、丹邦科技、瑞华泰以及中国台湾地区的达迈科技、达胜科技等。2019年我国PI膜总产能达到1.6万吨/年,开工率约为60%,高端电子级PI薄膜产量不足千吨。

从需求端来看,2016—2020年国内对PI薄膜的需求复合增速高达10%,2020年总需求量约为1.3万吨。目前我国电子级PI薄膜与电工级PI薄膜整体消费量相当,未来随着电子显示、柔性印刷电路(FPC)和导热石墨膜等电子级应用领域的快速增长,电子级PI薄膜消费量规模进一步增大,预计2023年将超过电工级PI薄膜。但高端电子级PI薄膜在设备、工艺及人才方面存在较高技术壁垒,目前发展进入瓶颈期。2020年我国PI薄膜进口依存度约25%,随着我国相关研发及技术人才的积累,叠加下游重点市场转移至大陆市场及相关政策的利好,我国PI薄膜发展将不断提速,逐步实现高端产品国产化替代。

PPA:进口依存度约为70%,国内需求量保持8%以上增速

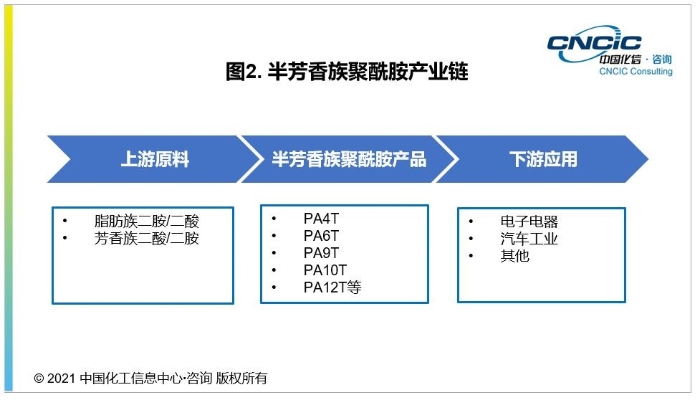

半芳香族聚酰胺(以下简称PPA)是由脂肪族二胺或二酸与含苯环的二酸或二胺缩聚而成。与脂肪族聚酰胺相比,由于分子链中引入了刚性的苯环,力学强度和耐热性均有较大的提升,同时吸水率大幅度降低;与芳香族聚酰胺相比,半芳香聚酰胺的分子量中多了柔性的脂肪族结构,熔点更低,有效的改善了芳香族聚酰胺的加工性能。因PPA兼具芳香族聚酰胺优异的性能和脂肪族聚酰胺良好的成型加工性,经过多年发展现已成为特种工程塑料中最主要的品种之一,被广泛应用于电子电器、汽车工业等领域。

目前市场上常见的PPA品种有PA4T、PA6T、PA9T、PA10T以及PA11T和PA12T等,以PA6T为主。由于均聚PA6T的熔点超过其分解温度,一般需要通过引入第三单体进行共聚改性以降低其树脂熔点。因此,目前商品化的PA6T都是共聚物,如PA6T/66、PA6T/6I等。

据统计,国外PPA树脂总产能超过15万吨/年,发展相对成熟。主要生产企业有美国杜邦(Dupont)、荷兰帝斯曼(DSM)、瑞士艾曼斯(EMS-Chemie)、比利时索尔维(Solvay)、德国巴斯夫(BASF)、法国阿科玛(Arkema)以及日本三井化学(MitsuiChemicals)、可乐丽(Kuraray)。其中,帝斯曼作为全球唯一掌握丁二胺工业化方案的公司,独家生产PA4T等相关产品;可乐丽凭借壬二胺的特有技术,很长一段时间可乐丽是PA9T的唯一生产商,随着可乐丽PA9T专利的过期,巴斯夫也逐步推出PA9T相关产品,而其他国外企业均以生产PA6T产品为主。

我国PPA的产业化起步较晚,国内具备PPA生产能力的企业仍然较少,全球主要产能和生产核心技术掌握在国外化工巨头手中。据统计,目前国内PPA树脂总产能约为1.6万吨/年,主要生产企业包括金发科技、江门德众泰、青岛三力以及浙江新和成,其中,金发科技是国内最大的PPA树脂生产企业,主要以生产PA10T为主。

从需求端看,2016—2020年国内对PPA的需求增速超过10%,2020年需求量达到3.3万吨,但由于国内PPA产品竞争力不足,消费仍大量依赖进口,进口依存度超过70%。目前,PPA产品的消费主要集中在电子、汽车、消费品以及航空航天和军工等领域,其中,电子和汽车PPA的最主要消费市场,二者合计占总消费量的85%以上。预计未来5年,中国对PPA的需求将保持8%以上的增速,至2025年国内PPA需求量将达到5万吨,电子行业的快速发展仍将是带动PPA需求增长的主要动力。

LCP:进口依存度约为80%,国内消费量保持6%以上增速

液晶聚合物(以下简称LCP)是一种主链上含有大量刚性苯环结构的芳香族聚酯类材料,在一定条件下能以液晶相存在,冷却固化后,形态保持稳定,因此LCP材料具有优异的机械性能。此外还具有低吸湿性,耐高温、耐辐射、耐水解、耐候性、耐腐蚀、天然阻燃性、低热膨胀率、高抗冲击性、高刚度以及吸振性能等特点,被广泛应用于电子电器、汽车工业、航空航天、国防军工等领域。

目前,全球液晶聚合物产能约为7.8万吨/年,集中分布在美国、日本和中国。其中,美国和日本企业约占全球总产能的80%左右,中国仅占20%左右。海外主要生产企业包括塞拉尼斯、宝理、住友、索尔维、东丽等,其中,塞拉尼斯和宝理各占美日产能的一半以上,行业集中度较高。

我国进入LCP领域较晚,随着近年多个项目陆续投产,LCP产能快速增长,至2020年国内LCP产能达到1.8万吨/年。主要生产企业包括沃特股份、金发科技、普利特、聚嘉新材料,沃特股份为中国最大的LCP生产企业,总产能达到8000吨/年,占全国总产能的45%左右。

从需求端看,2020年国内LCP需求量约为3万吨,受技术及产品质量因素影响,国内消费高度依赖进口,进口依存度约为80%。从消费结构看,电子电器是LCP最主要的消费领域,约占总消费量的80%左右,主要用于生产各类电子设备上的连接器,目前用于5G通讯领域的总消费量不足1000吨。受“新基建”的拉动,预计未来五年,LCP在5G通讯领域的消费增速将达到30%以上,至2025年消费量达到4000吨。总体来看,预计未来一段时间,受电子电器和汽车领域的需求拉动,LCP的总消费量仍将保持6%以上的增速,至2025年总消费量将超过4万吨。

PEEK:进口依存度约为75%,国内需求增速高达15%~20%

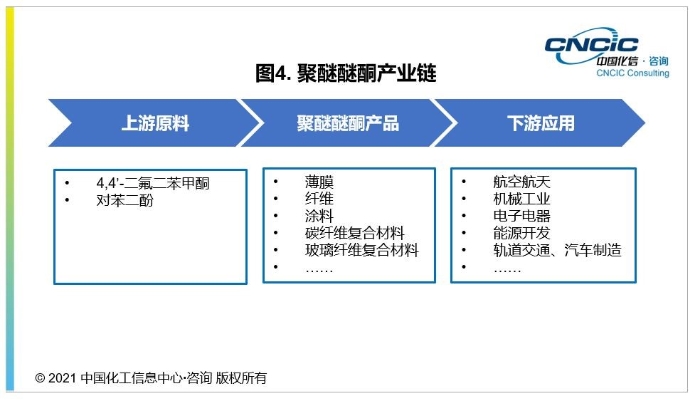

聚醚醚酮(以下简称PEEK)是一种半结晶性、热塑性芳香族高分子材料,是聚芳醚酮(PAEK)系列聚合物中最主要的品种。PEEK分子链中含有大量苯环,具有极好的耐热性、耐磨性、耐疲劳、耐辐照、耐剥离、抗蠕变等优异的物理及化学综合性能,且其两个醚键与羰基带来柔韧性与优良的工艺性,在电子电气、航空航天、汽车、能源及其他工业、医疗等多个领域得到广泛的应用。

PEEK工程塑料性能优异,但在部分极端苛刻条件下存在使用局限性。用玻纤(GF)、碳纤(CF)等材料增强的PEEK复合材料,能较大提升其力学性能。目前市面上的PEEK主要有三种类型:PEEK纯树脂、玻纤改性PEEK、碳纤改性PEEK。

PEEK最初由英国帝国化学工业(ICI)于20世纪70年代末开发。随后其PEEK业务被威格斯(Victrex)收购,目前,威格斯为全球最大的PEEK生产商,产能达约7000吨/年,约占全球总产能60%。全球第二、第三生产商分别为Solvay与Evonik。Solvay的PEEK产能达1500吨/年,主要供应苹果手机使用,Evonik产能约1250吨/年,主要出口欧洲等国家。

我国PEEK技术开发起步较晚,国内PEEK行业代表性研发机构是吉林大学。我国PEEK产能主要集中在中研股份、浙江鹏孚隆与长春吉大特塑,占我国总产能的80%,其中中研股份产能达1000吨/年,居全国首位。目前国内产品在连续化生产与质量控制方面劣于进口产品,与领先的外资生产企业差距较大。未来五年我国PEEK产能将持续扩张,目前威格斯和兴福化工已宣布在盘锦建立合资企业,预计将建设1500吨/年PEEK产能。

从需求端看,2016—2020年国内对PEEK的需求增速高达20%,2020年需求量约为1450吨,产品的消费主要集中在电子、汽车、以及航空航天和军工等领域。一方面,电子信息技术近年发展迅速,电子元器件集成化、小型化的发展趋势为PEEK树脂的消费带来机遇;另一方面,PEEK材料优异的综合性能正符合交通运输行业轻量化需求。预计未来5年,中国对PEEK的需求仍将保持15%~20%的增速,至2025年国内PEEK需求量将达约3000吨。

·我国特种工程塑料总体处于产业发展初期

国内目前已经初步实现了PI、PPA、LCP、PEEK等品种的产业化,由于对特种工程塑料的研发起步较晚,与国外先进水平相比差距较大,产业整体仍处于发展初期,行业内拥有话语权的国内企业极少。主要源自两方面原因:

1)国内原始技术积累薄弱,普遍存在产品批次稳定性差等问题,关键核心产品高度依赖进口;

2)国内下游需求相对滞后,限制上游材料产业发展,高端应用需求落后于国外发达国家。

·国内特种工程塑料迎来巨大发展机遇

从政策上看,特种工程塑料为国民经济发展、高端制造业升级和国防工业建设提供关键保障,是国家战略性新兴产业中的关键性产品,为推动其产业化进程,国家发布了一系列利好政策。《新材料产业发展指南》中将工程塑料作为先进基础材料重点,旨在提高材料国际竞争力;《重点新材料首批次应用示范指导名录》、《战略性新兴产业分类》等产业政策也持续鼓励特种工程塑料的应用和发展。

从需求端看,全球对特种工程塑料的需求正在逐年稳步增加,尤其是国内市场需求增长迅速,发展前景可观。随着国内新能源汽车、5G通讯技术以及“两新一重”(新型基础设施建设,新型城镇化建设,交通、水利等重大工程建设)等产业的发展,必将带动对高性能材料需求的增长。

本文刊载于《中国化工信息》期刊

中国化工信息中心版权所有,任何单位和个人未经许可,不得擅自转载使用。如需转载,请联系consulting@cncic.cn或+86 10-6444 4034